El dimensionamiento correcto de los cables eléctricos para máquinas industriales es un aspecto crucial en el diseño y construcción de instalaciones eléctricas. La capacidad de corriente que estos conductores deben suministrar es un factor determinante para la seguridad y eficiencia operativa de los sistemas industriales. Sin embargo, la práctica revela que existen errores recurrentes en este proceso de dimensionamiento, las cuales exploraremos a continuación, y que pueden llevar a un cálculo incorrecto de la capacidad de los conductores. Comprender estos factores es esencial para implementar metodologías de diseño más precisas y conformes con las normativas vigentes, como el RETIE y la NTC 2050.

Principales causas de mal dimensionamiento de cables:

Subestimación de la carga real: Esta causa se manifiesta por la falta de una evaluación exhaustiva del perfil de carga eléctrica. Este error se produce cuando el análisis se limita únicamente a considerar la potencia nominal de las máquinas, sin tener en cuenta factores críticos como:

- Corrientes de arranque, especialmente en motores de gran potencia, que pueden ser significativamente mayores que la corriente nominal.

- Picos de demanda durante ciclos de operación específicos.

- Subestimación de los factores de diversidad, simultaneidad y demanda en sistemas con múltiples cargas.

- Negligencia en la previsión de futuras ampliaciones en la planta industrial.

Aplicación incorrecta de factores de corrección: Este aspecto se refiere a la aplicación incorrecta o incompleta de factores de corrección esenciales, que a menudo se pasan por alto o se calculan erróneamente. Estos incluyen:

- Subestimación del impacto de la temperatura ambiente en la capacidad de conducción.

- Calculo erróneo de los factores de agrupamiento, necesarios cuando varios cables se instalan en una misma canalización.

- Omisión a las particularidades del método de instalación (aéreo, subterráneo, en bandeja, etc.)

- Factores de corrección por armónicos, especialmente relevantes en entornos con alta presencia de cargas no lineales.

Desconocimiento en la aplicación de la normativa vigente: La falta de familiaridad o la interpretación incorrecta de las normas y reglamentos técnicos vigentes aplicables es un factor significativo. Esto incluye:

- Utilización de versiones obsoletas del RETIE o la NTC 2050, ignorando actualizaciones críticas.

- Interpretación errónea de las tablas de capacidad de corriente y sus condiciones de aplicación.

- Omisión de requerimientos específicos para tipos particulares de industrias o procesos.

- Falta de consideración de normativas internacionales complementarias relevantes que puedan ser aplicables en ciertos contextos.

Procedimiento correcto para dimensionar cables eléctricos:

- Determinar la corriente de carga:

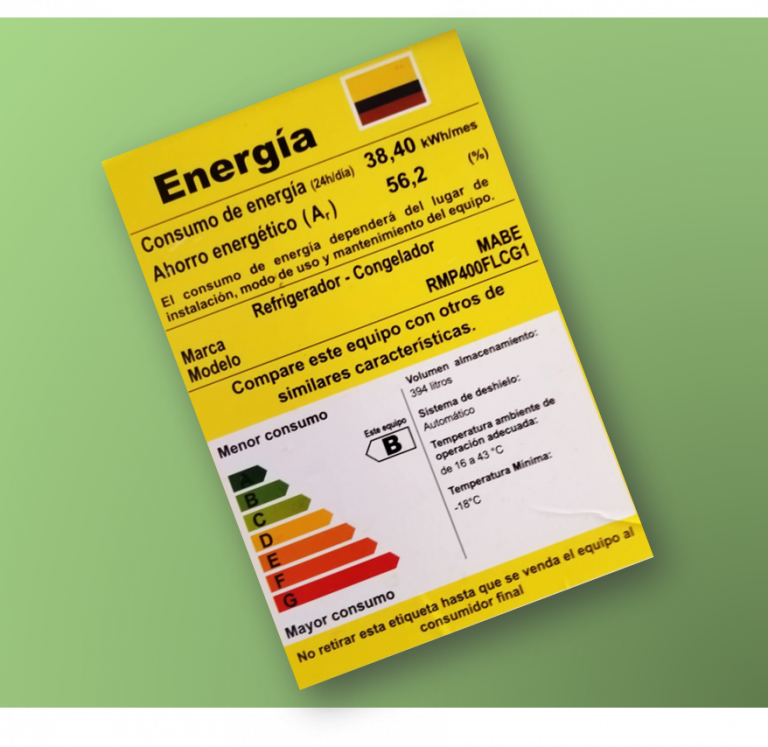

- Calcular la corriente nominal de la máquina o equipo utilizando la potencia nominal y el factor de potencia.

- Aplicar factores de demanda según el tipo de carga y su ciclo de operación.

- Considerar factores de utilización basados en el perfil de uso del equipo.

- Incluir corrientes de arranque para motores y otras cargas con picos de demanda.

- Evaluar la posibilidad de crecimiento futuro y factor de simultaneidad en sistemas con múltiples cargas.

- Seleccionar el conductor:

- Consultar las tablas de capacidad de corriente del Código Eléctrico Colombiano (NTC 2050).

- Considerar el tipo de aislamiento del cable (THHN, XHHW, etc.) según las condiciones ambientales y de instalación.

- Tener en cuenta el método de instalación (en conduit, bandeja, subterránea, etc.).

- Seleccionar un calibre inicial que supere la corriente calculada en el paso 1.

- Aplicar factores de corrección:

- Temperatura ambiente: Ajustar la capacidad del conductor si difiere de la temperatura estándar de las tablas.

- Agrupamiento: Aplicar factores de reducción si hay múltiples cables en la misma canalización.

- Profundidad de instalación: Para cables enterrados, considerar la profundidad real de instalación.

- Resistividad térmica del suelo: Aplicar factores de corrección para instalaciones subterráneas.

- Exposición solar: Considerar el impacto de la radiación solar en instalaciones exteriores.

- Verificar la caída de tensión:

- Calcular la caída de tensión utilizando la longitud del cable, la corriente y la impedancia del conductor.

- Asegurar que la caída de tensión no exceda los límites establecidos por el RETIE (3% para circuitos ramales, 5% total).

- Considerar la caída de tensión durante el arranque de motores si es aplicable

- Validar la capacidad de cortocircuito:

- Realizar un estudio de cortocircuito para determinar las corrientes de falla máximas

- Verificar que el conductor seleccionado pueda soportar la corriente de cortocircuito durante el tiempo de actuación de las protecciones

- Considerar la coordinación con los dispositivos de protección.

- Consideraciones adicionales:

- Evaluar la necesidad de conductores paralelos para corrientes muy elevadas.

- Verificar la compatibilidad del conductor con los terminales y conexiones del equipo.

- Considerar requisitos especiales de resistencia mecánica o química según el ambiente de instalación.

- Documentación y verificación final:

- Registrar todos los cálculos y consideraciones en la memoria de cálculo del proyecto.

- Verificar el cumplimiento con todos los artículos relevantes del RETIE y la NTC 2050.

- Realizar una revisión cruzada de los cálculos para asegurar la precisión.

Este procedimiento asegura un dimensionamiento integral de los cables eléctricos, considerando todos los factores relevantes y cumpliendo con las normativas vigentes. Es importante recordar que cada proyecto puede tener consideraciones específicas adicionales según su naturaleza y ubicación.

Referencias del RETIE:

- Artículo 10.1: “Requerimientos generales del diseño eléctrico

- Artículo 20.2: “Requisitos específicos según el tipo de instalación

Referencias del Código Eléctrico Colombiano (NTC 2050):

- Artículo 310: “Conductores para instalaciones en general”

- Artículo 430: “Motores, circuitos de motores y controladores”

- Artículo 110-14(c): “Límites de temperatura”

Este procedimiento asegura un dimensionamiento adecuado de los cables eléctricos para máquinas industriales, cumpliendo con la normativa vigente y garantizando la seguridad y eficiencia de la instalación.